ZASADY PROWADZENIA NAPRAW KOLEJOWYCH KONSTRUKCJI ŻELBETOWYCH USZKODZONYCH WSKUTEK KOROZJI CHLORKOWEJ I KARBONATYZACJI ZGODNIE Z NORMĄ PN-EN 1504

1. Wstęp

Zapobieganie powstaniu ognisk korozji w konstrukcjach jest jednym z głównych czynników, który pozwala na długą, bezpieczną i niezawodną ich eksploatację. Dotyczy to zarówno konstrukcji stalowych [1] jak i konstrukcji żelbetowych [2–4]. Według normy PN-EN206+A1:2016-12 Beton – Wymagania, właściwości, produkcja i zgodność, jako trwałość możemy rozumieć to, że: „Konstrukcje należy w taki sposób projektować, aby zmiany następujące w projektowym okresie użytkowania, z uwzględnieniem wpływu środowiska i przewidywanego poziomu utrzymania, nie obniżały właściwości użytkowych konstrukcji poniżej zamierzonego poziomu.”

W skrajanych wypadkach korozja, np. elementów stalowych lin sprężających, może być przyczyną poważniej i trudnej do naprawy awarii konstrukcji [5], bądź nawet doprowadzić do katastrofy budowlanej. W niektórych przypadkach, samo typowe zabezpieczanie antykorozyjne konstrukcji, nie jest wystarczające, żeby zagwarantować długotrwały okres jej użytkowania. Dotyczy to zwykle obiektów, które poddawane są remontom i w których wystąpiły już ogniska korozji zbrojenia. Jednym z rozwiązań, które pozwala zminimalizować ryzyko wystąpienia korozji, jest zastosowanie biernej ochrony katodowej zbrojenia, poprzez montaż tak zwanych dyskretnych anod. Taka ochrona katodowa może być wykorzystywana do zabezpieczenia elementów żelbetowych, które znajdują się w wodzie, w powietrzu lub na granicy dwóch różnych ośrodków. Przykładem elementów znajdujących się na granicy woda – powietrze, może być filar mostu w rzece lub ściana zbiornika wypełnionego do pewnej wysokości cieczą [6]. W niniejszym artykule opisano przykłady oraz porównano efekty przeprowadzenia napraw kolejowych obiektów żelbetowych, w sposób tradycyjny lub z uwzględnieniem zasad i metod związanych z ochroną i zabezpieczeniem zbrojenia zgodnie z europejską zharmonizowaną normą PN-EN 1504-9 [7] w których otulina została skażona jonami chlorkowymi i/lub skarbonatyzowana.

2. Mechanizmy powstawania korozji zbrojenia

Stal zbrojeniowa w środowisku świeżego betonu, którego odczyn pH wynosi od około 11,8 do 12,6 jest w naturalny sposób pasywowana bardzo cienką warstwą tlenków żelaza (rys. 1). Z biegiem czasu odczyn pH betonu zmniejsza się przyjmując wartość 10 i mniej. Powoduje to utratę właściwości pasywujących przez bardzo cienką warstwę tlenków żelaza. Od tego momentu stal zbrojeniowa nie jest już w naturalny sposób chroniona przez otulinę betonową i na jej powierzchni tworzą się lokalnie liczne miejsca o różnych potencjałach. W miejscach o chwilowo większej ilości elektronów tzw. anodowych dochodzi do reakcji utleniania metalu, czyli korozji.

Korozja zbrojenia w betonie w obiektach inżynieryjnych może być spowodowana różnymi czynnikami, ale najczęstszymi jej przyczynami są karbonatyzacja otuliny betonowej oraz skażenie betonu jonami chlorkowymi. Karbonatyzacja betonu prowadzi do obniżenia jego pH, a tym samym do powolnego zanikania właściwości ochronnych betonu. Natomiast czynnikami, które przyspieszają reakcje utleniania będzie występowanie czynników agresywnych takich jak np. chlorki czy siarczany. Obecność jonów chlorkowych na głębokości zbrojenia niszczy warstwę pasywną i umożliwia rozpoczęcie procesów korozyjnych.

Dostępne są liczne badania, które przedstawiają sposób postępowania korozji w czasie w przypadku działania czynników agresywnych [8]. Jest to istotny problem zwłaszcza w przypadku wykonywania remontów konstrukcji, w których beton jest skażony chlorkami. Dopuszczalna zawartość chlorków jest normowo ograniczana [9] maksymalnie do 0,4% masy cementu w przypadku zwykłych konstrukcji żelbetowych oraz maksymalnie 0,2% masy cementu w przypadku konstrukcji sprężonych i 0,1% w przypadku betonu skarbonatyzowanego [10].

Rysunek 1. Odkuty pręt zbrojeniowy w świeżej mieszance betonowej pokryty pasywującą warstwą tlenków żelaza, zapewniającą ochronę przed korozją

3. Badania betonu i stali zbrojeniowej w betonie

Przystępując do wykonania projektu remontu czy ekspertyzy obiektu żelbetowego, każdorazowo poza badaniami sprawdzającymi wytrzymałości betonu na pobranych próbkach należy zbadać stopień karbonatyzacji otuliny betonowej oraz zawartość jonów chlorków i siarczanów w pobranych próbkach betonowych.

Badanie pH betonu najczęściej wykonuje się przy użyciu Rainbow Testu, bądź przy użyciu miej dokładniej metody, jaką jest wybarwienie betonu roztworem fenoloftaleiny. Obie te metody badawcze, jednak mogą dawać nie do końca jednoznaczną odpowiedź na temat granicy pomiędzy betonem o wysokim pH tworzącym warstwę ochronną dla stali, a betonem o pH niskim. W dzisiejszych czasach mamy możliwości wykonywania tego badania przy użyciu pH-metru, który daje jednoznaczny wynik pomiaru pH (rys 2.).

Dodatkowym badaniem wspomagającym ocenę stanu konstrukcji , które pozwala na oszacowanie, z jakim prawdopodobieństwem i z jaką tendencją w przyszłości będą kształtować się procesy korozyjne na obiekcie, jest badanie potencjału stacjonarnego wykonywane np. elektrodą miedziano-siarczanową (rys. 3). W oparciu o kryterium ASTM-C 876-91 [11] możliwe jest założenie trzech możliwych przedziałów prawdopodobieństwa wystąpienia korozji:

• Est < -350 mV – występowanie korozji z prawdopodobieństwem 95 %,

• -350 mV < Est < -200 mV – występowanie korozji z prawdopodobieństwem 50 %,

• Est > -200 mV – występowanie korozji z prawdopodobieństwem 5 %,

gdzie Est – potencjał elementu [mV].

Rysunek 2. a) zestaw do badania pH betonu składający się z pehametru – po prawej b) wynik pomiaru pH betonu świadczący o występowaniu warstwy ochronnej

Badanie potencjału stacjonarnego elektrodą miedziano-siarczanową

4. Naprawa konstrukcji żelbetowych skażonych chlorkami

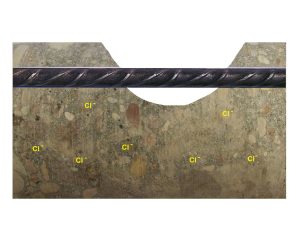

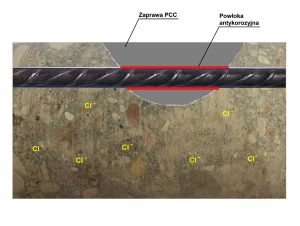

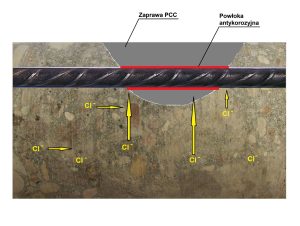

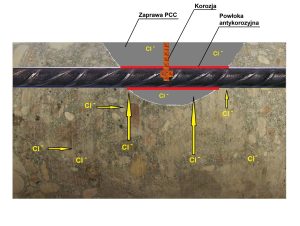

Standardowa naprawa elementu żelbetowego sprowadza się zwykle do oczyszczenia prętów do klasy czystości Sa 2½ (rys. 4a), zabezpieczenia zbrojenia warstwą antykorozyjną, reprofilacji PCC i wykonania powłoki ochronnej [12] (rys. 4b). Zaprawy PCC używane powszechnie do uzupełniania ubytków w betonie nie mogą i nie posiadają chlorków w swoim składzie. W momencie, w którym w naprawionej konstrukcji żelbetowej dojdzie dokontaktu cieczy, która znajdujące się w porach betonu i zawiera chlorki, z cieczą w porach świeżej zaprawy PCC bez zawartości chlorków, to zgodnie z zasadą wyrównania stężeń roztworów dojdzie do błyskawicznej migracji chlorków do świeżej zaprawy PCC (rys. 4c). Doprowadzi to do bardzo szybkiej korozji „tradycyjnie naprawionego” zbrojenia (rys. 4d). Miejsca naprawiane nową zaprawą lub betonem mogą inicjować korozję w przyległych obszarach skażonego betonu (efekt odtwarzającej się anody). W przypadku niskich otulin już po nawet jednym miesiącu widoczne będą pęknięcia w obszarze wykonanej naprawy, rdzawe wykwity lub odspojenia miejsc z zaprawą naprawczą. Dlatego można powiedzieć wprost, że w przypadku wykonywania remontów konstrukcji, w których beton jest skażony chlorkami, naprawy wykonywane tylko przy zastosowaniu materiałów naprawczych nie są skuteczne.

Rysunek 4. Etapy naprawy elementu żelbetowego

5. Realizacje remontów konstrukcji kolejowych

Kwestię napraw konstrukcji żelbetowych reguluje bardzo dokładnie europejska zharmonizowana norma PN-EN 1504-9 [7]. Za najistotniejsze przyczyny korozji zbrojenia uznaje karbonatyzację betonu, korozyjne oddziaływanie chlorków, innych halogenków niż chlorki, a także innych chemikaliów rozpuszczalnych w wodzie. Zgodnie z tym dokumentem, w przypadku wystąpienia korozji chlorkowej, planując naprawę skażonego elementu należy się kierować następującymi zasadami:

– Zasadą nr 7: Utrzymanie lub przywrócenie stanu pasywnego stali zbrojeniowej

– Zasadą nr 8: Podwyższenie oporności elektrycznej otuliny betonowej

– Zasadą nr 9: Kontrola obszarów katodowych

– Zasadą nr 10: Ochrona katodowa

– Zasadą nr 11: Kontrola obszarów anodowych

Według normy ochrona katodowa jest odpowiednia szczególnie w przypadku znacznego skażenia chlorkami lub intensywnej karbonatyzacji do głębokości zbrojenia, co skutkuje ryzykiem korozji zbrojenia. Ochrona katodowa pozwala na skuteczne i długotrwałe ograniczenie korozji oraz przeciwdziała problemowi odtwarzającej się anody i skutkom skażenia betonu [7]. Oczywiście wyżej wymienione zasady można ze sobą łączyć lub stosować oddzielnie, a ostateczna decyzja należy do projektanta i jest spowodowana zawsze indywidualnym podejściem, zależnym od stanu destrukcji konstrukcji żelbetowej oraz ekonomiką wykonania naprawy.

5.1. Realizacje remontów konstrukcji kolejowych bez uwzględnienia występowania zanieczyszczeń chlorkami w betonie

Przykładem realizacji, w której konstrukcja została naprawiona w standardowy sposób jest wiadukt kolejowy nad ulicą Elektronową w Warszawie (rys. 5). Został on na przełomie lat 2019/2020 wyremontowany zgodnie z projektem (rys. 6). Na etapie tworzenia projektu nie zostały podjęte działania sprawdzające zawartość jonów chlorkowych ani stopień skarbonatyzowania otuliny betonowej. Podczas prac remontowych konstrukcja betonowa oraz odkryta i skorodowana stal zbrojeniowa została oczyszczona. Następnie wykonano standardową naprawę materiałami mineralnymi PCC oraz zabezpieczono naprawioną powierzchnię betonową przy zastosowaniu antykorozyjnej barwnej powłoki. Na początku roku 2021 wykonano przegląd wyremontowanej konstrukcji wiaduktu kolejowego. Podczas przeglądu stwierdzono liczne widoczne spękania konstrukcji, ślady wycieków produktów korozji, złuszczenie otuliny oraz barwnej powłoki antykorozyjnej (rys. 7). W dużej mierze uszkodzenia spowodowane zostały korozją stali zbrojeniowej, która na etapie projektowania i remontu nie została dostatecznie zabezpieczona zgodnie z zasadami i metodami dotyczącymi korozji zbrojenia według europejskiej normy PN-EN 1504-9 [7], co doprowadziło do szybkiego uszkodzenia konstrukcji i konieczności ponownego remontu.

Rysunek 5. Widok na wiadukt nad ulicą Elektronową w Warszawie przed remontem w roku 2018

Rysunek 5. Widok na wiadukt nad ulicą Elektronową w Warszawie przed remontem w roku 2018

Widok na wiadukt nad ulicą Elektronową w Warszawie podczas rocznego przeglądu w roku 2021 – widoczne uszkodzenia otuliny i produkty korozji

Widok na wiadukt nad ulicą Elektronową w Warszawie podczas rocznego przeglądu w roku 2021 – widoczne uszkodzenia otuliny i produkty korozji

Drugim przykładem konstrukcji żelbetowej kolejowej, która wielokrotnie była remontowana jest wiaduktu M.04 nad aleją Prymasa Tysiąclecia w Warszawie. Żelbetowa konstrukcja trzech nitek wiaduktu była szczególnie narażona przez wiele lat na działanie agresywnych jonów chlorkowych. W czasie zimy, podczas akcji odśnieżania dróg, jony chlorkowe wraz błotem pośniegowym były nawożone przez samochody, a następnie rozchlapywane na betonowe powierzchnie podpór. Również powstająca, podczas przejazdu samochodów pod wiaduktem mgiełka wodna z jonami chlorkowymi prowadziła do korozji zbrojenia i zniszczenia konstrukcji. Podczas wieloletniej eksploatacji wiadukt kolejowy podawany był remontom, podczas których stosowano standardowe mineralne materiały naprawcze PCC i SPCC oraz grubowarstwowe antykorozyjne elastyczne powłoki zabezpieczające powierzchnię betonową. W czasie remontów konstrukcji nie podejmowano decyzji o wymianie skażonego betonu ani nie zabezpieczano stali zbrojeniowej przed korozją innymi niż standardowe metodami. Zgodnie z normą PN-EN 1504-9 [7] jeśli jony chlorkowe pozostają w betonie, istnieje ryzyko ponownego skażenia miejsca naprawianego na skutek dyfuzji i powstawania obszaru anodowego na zbrojeniu w otaczającym betonie. W takich sytuacjach może wystąpić potrzeba zastosowania innych metod napraw takich jak np. ochrona katodowa zbrojenia. W przypadku omawianego wiaduktu czynnikiem przyspieszającym procesy korozyjne spowodowane przez jony chlorkowe było zastosowanie grubowarstwowych powłok, które przyczyniły się do ,,zamknięcia’’ jonów chlorkowych w konstrukcji (rys. 8). W roku 2020 firma Budimex S.A. w ramach kontraktu na prace związane z modernizacją stacji kolejowej Warszawa Zachodnia, wykonała generalny remont wiaduktu M.04 nad aleją Prymasa Tysiąclecia w Warszawie, który opisano w kolejnym punkcie.

Rysunek 8. Widok na uszkodzenia betonu i korozję zbrojenia wiaduktu M.04 nad aleją Prymasa Tysiąclecia w Warszawie w roku 2020

5.2. Realizacje remontów konstrukcji kolejowych z zastosowanie ochrony katodowej

5.2.1. Realizacja nr 1

W ramach remontu wiaduktu kolejowego na linii kolejowej Warszawa – Dorohusk w ciągu ul. Mełgiewskiej w Lublinie wykonano projekt wykonawczy (rys. 9). Z uwagi na zaniżone grubość otulin podpór wiaduktu podjęto decyzję o zastosowaniu ochrony katodowej zbrojenia z użyciem protektorów cynkowych. W projekcie uwzględniono zastosowanie ochrony katodowej poprzez montaż protektorów TopZinc R 70 montowanych bezpośrednio do nowego zbrojenia. Protektory cynkowe zostały tak zaprojektowane i rozmieszczone, aby zapewniony był równomierny rozdział prądu na siatce zbrojeniowej, dający pewność dostarczenia odpowiedniej gęstości prądu, jaki powinien wytworzyć układ galwaniczny (protektor cynkowy – pręt). W 2014 roku przystąpiono do prac wykonawczych związanych z remontem wiaduktu kolejowego. Po skuciu słabych elementów otuliny, oczyszczeniu powierzchni betonu oraz odsłoniętych prętów zbrojeniowych do stopnia czystości Sa 2 1/2 (wg PN-EN ISO 8501-1[13]) zgodne z pkt. 7.3 normy PN-EN 1504-10:2005 [14], przystąpiono do montażu zaprojektowanych nowych siatek z prętów zbrojeniowych oraz montażu protektorów cynkowych do ochrony katodowej zbrojenia. Po montażu protektorów cynkowych wykonano badania ciągłości elektrycznej pomiędzy protektorem a prętem zbrojeniowym oraz do badania rezystancji, czyli oporu. Następnie wykonano betonowanie i zabezpieczono naprawioną powierzchnię barwnymi powłokami antykorozyjnymi.

W roku 2022 przeprowadzono przegląd stanu technicznego podpór. Na podporach nie stwierdzono żadnych oznak korozji w strefie zabezpieczonej katodowo przy zastosowaniu protektorów cynkowych, co potwierdziło skuteczność zastosowanych rozwiązań projektowych (rys. 10).

Rysunek 9. Widok na konstrukcję wiaduktu kolejowego na linii kolejowej Warszawa – Dorohusk przed remontem w roku 2013

Rysunek 10. a) Widok na konstrukcję wiaduktu kolejowego na linii kolejowej Warszawa – Dorohusk w czasie remontu w 2014

b) Widok na wiadukt kolejowy na linii kolejowej Warszawa – Dorohusk podczas przeglądu w roku 2022

5.2.2. Realizacja nr 2

W roku 2016 podczas remontu wiaduktu kolejowego nad ul. Górczewską w Warszawie (rys. 11), ze względu na korozję zbrojenia w podporach wiaduktu spowodowaną jonami chlorkowymi, zaprojektowano i wykonano ochronę katodową zbrojenia. W ramach prac remontowych zabezpieczono zbrojenie podpór w strefie rozbryzgu solanki. Po zaprojektowaniu ochrony katodowej zbrojenia i montażu protektorów na siatce zbrojenia (rys. 12a) wykonano naprawę przy zastosowaniu materiałów mineralnych oraz pokryto podpory barwnymi powłokami antykorozyjnymi.

W roku 2022 przeprowadzono przegląd stanu technicznego podpór wiaduktu. Na żadnej z wyremontowanych podpór nie stwierdzono najmniejszych oznak korozji w strefie zabezpieczonej katodowo przy zastosowaniu protektorów cynkowych (rys. 12b).

Rysunek 11. Widok na konstrukcję wiaduktu kolejowego nad ul. Górczewską w Warszawie przed remontem w roku 2015

Rysunek 12. a) Widok na podporę wiaduktu kolejowego nad ul. Górczewską w Warszawie podczas przeglądu w roku 2022

5.2.3. Realizacja nr 3

Firma Budimex S.A. w ramach kontraktu na prace związane z modernizacją stacji kolejowej Warszawa Zachodnia, wykonała generalny remont wiaduktu M.04 nad aleją Prymasa Tysiąclecia w Warszawie. Przed przystąpieniem do remontu wykonano projekt wykonawczy remontu wiaduktu. Podczas prac projektowych zostały wykonane również badania sprawdzające stan karbonatyzacji oraz skażenia chlorkami konstrukcji wiaduktu. Otrzymane wyniki badań wykazały przekroczenia granicznych wartości normowych. Sprawdzono również wartości potencjałów korozyjnych, a otrzymane wyniki zawierały się w przedziale 95% prawdopodobieństwa wystąpienia korozji według kryterium ASTM-C 876-91 [11]. Ze względu na skarbonatyzowną i skażoną otulinę chlorkami oraz w celu uzyskania większej trwałości konstrukcji, projektant podjął decyzję o zastosowaniu ochrony katodowej przy użyciu protektorów cynkowych. Zastosowano protektory o masie rdzenia cynkowego 70 g, montowane bezpośrednio do stali zbrojeniowej zgodnie z zasadami normy PN-EN 1504-9 zasada 10 [7]. W projekcie podano zakres ochrony katodowej, która miała obejmować strefę najbardziej narażoną na agresywne działanie chlorków, tj. do wysokości 1,5 m ścian wiaduktu. Przed przystąpieniem do prac remontowych wykonano skanowanie konstrukcji w celu ustalenia dokładnego rozmieszczenia prętów zbrojeniowych oraz określenia grubości otulin. W miejscach gdzie otulina była zdegradowana i skażona chlorkami, została ona mechanicznie usunięta. Odsłonięte pręty zbrojeniowe zostały oczyszczone z produktów korozji poprzez piaskowanie do stopnia czystości Sa 2 1/2 (wg PN-EN ISO 8501-1[13]) zgodne z pkt. 7.3 normy PN-EN 1504-10:2005 [14]. Po odpyleniu i odtłuszczeniu prętów zbrojeniowych przystąpiono do montażu protektorów cynkowych TopZinc R70. Protektory cynkowe zostały zamontowane bezpośrednio do stali zbrojeniowej i tak rozmieszczone, aby zapewniony był równomierny rozdział prądu na całej długości chronionego pręta zbrojeniowego, dający pewność dostarczenia odpowiedniej gęstości prądu jaki powinien wytworzyć układ galwaniczny (protektor cynkowy – pręt). Po montażu protektorów cynkowych wykonano badania ciągłości elektrycznej pomiędzy protektorem a prętem zbrojeniowym oraz badania rezystancji, czyli oporu. W przypadku braku prawidłowego odczytu procedura montażu została powtarzana. Następnie wykonano otworzenie otuliny oraz naprawy powierzchni materiałami PCC zgodnie z zasadami określonymi w PN-EN 1504-9 [7] zasada nr 3 oraz zabezpieczono naprawioną powierzchnię betonową powłokami antykorozyjnymi.

W przedstawionej realizacji remontu wiaduktu, w celu zabezpieczenia katodowego stali zbrojeniowej dla wydzielonej strefy, wbudowano powyżej 18 000 protektorów cynkowych TopZinc R70 montowanych bezpośrednio do zbrojenia (rys. 13).

Rysunek 13. Widok na konstrukcję wiaduktu M.04 nad aleją Prymasa Tysiąclecia w Warszawie podczas remontu- odkute zbrojenie oraz montaż protektorów cynkowych w roku 2021

6. Podsumowanie i wnioski

Uwzględnienie możliwości wystąpienia procesów korozyjnych, czy to na etapie budowy nowych obiektów, czy na etapie remontu konstrukcji już istniejących, jest bardzo istotną kwestią. Ma ona niekiedy decydujący wpływ na powodzenie całej inwestycji oraz na utrzymanie jak najdłuższego czasu eksploatacji samej konstrukcji. Stosowanie innych niż standardowe metod zabezpieczenia stali zbrojeniowej w konstrukcjach żelbetowych kolejowych, powoduje wydłużenie okresu pomiędzy remontami i zmniejsza znacznie ich koszty. Biorąc pod uwagę powstawanie w każdym roku nowych obiektów mostowych należy zwrócić uwagę, że nawet w prawidłowo zaprojektowanym i wykonanym elemencie żelbetowym, może dojść do procesów korozyjnych stali zbrojeniowej.

W przypadku konstrukcji naprawianych, podczas wykonania opinii technicznych, ekspertyz oraz projektów należy zwrócić szczególną uwagę na badania zawartości jonów chlorkowych w konstrukcji oraz głębokość skarbonatyzownia otuliny betonowej. Wykonując naprawy konstrukcji inżynieryjnych kolejowych, w których zostały przekroczone normowe wartości skażenia jonami chlorkowymi, otulina betonowa została skarbonatyzowana, należy dodatkowo wdrażać, zgodne z europejską zharmonizowaną normą PN-EN 1504-9 [7], inne niż tradycyjne metody napraw konstrukcji tj.:

• elektrochemiczną realkalizację skarbonatyzowanego betonu (zasada 7, metoda 7.3),

• elektrochemiczne usunięcie chlorków (zasada 7, metoda 7.5),

• ochronę katodową przy zastosowaniu protektorów cynkowych (zasada 10).

Stosowanie się do powyższych zasad i metod spowoduje znaczące wydłużenie żywotności konstrukcji co przełoży się znacząco na zmniejszenie kosztów ponoszonych na remonty pośrednie i główne.

Literatura

[1] BĄK J., NAJBERG M., Kształtowanie Stalowych Konstrukcji Mostowych z Uwagi Na Odporność Korozyjną. Mosty 2013, 24–28.

[2] WRZESIŃSKA J. Zabezpieczenia Antykorozyjne Mostów Betonowych. Mosty 2015, 18–21.

[3] KORDJAK T., Naprawy mostowych konstrukcji z betonu zbrojonego uszkodzonych wskutek korozji chlorkowej. Cz. 1. Ochrona przed Korozją 2018, nr 1.

[4] KORDJAK T., Naprawy mostowych konstrukcji z betonu zbrojonego uszkodzonych wskutek korozji chlorkowej. Cz. 2. Ochrona przed Korozją 2018, nr 2.

[5] MADAJ A., MOSSOR K., Awaria Przęseł Dużego Mostu Sprężonego w Wyniku Korozji Kabli Sprężających. Mosty 2019.

[6] PN-EN ISO 12696:2017 Ochrona Katodowa Stali w Betonie.

[7] PN-EN 1504-9: Wyroby i systemy do ochrony i napraw konstrukcji betonowych — Definicje, wymagania, sterowanie jakością i ocena zgodności — Część 9: Ogólne zasady dotyczące stosowania wyrobów i systemów.

[8] CZARNECKI L., EMMONS H., Naprawa i Ochrona Konstrukcji Betonowych; Polski Cement: Kraków, 2002

[9] PN-EN 206 Beton – Wymagania, właściwości, produkcja i zgodność

[10] Rozporządzenie Ministra Transportu i Gospodarki Morskiej z dnia 30 maja 2000 r. W sprawie warunków technicznych, jakim powinny odpowiadać drogowe obiekty inżynieryjne i ich usytuowanie (Dz.U. 2000 nr63, poz. 735)

[11] ASTM C876 – 91 Standard Test Method for Half-Cell Potentials of Uncoated Reinforcing Steel in Concrete 1999.

[12] CZARNECKI L., GARBACZ, A., ŁUKOWSKI, P., Naprawa i Ochrona Konstrukcji z Betonu; Wydawnictwo Naukowe PWN: Warszawa, 2017

[13] PN-EN ISO 8501-1:2008 Przygotowanie podłoży stalowych przed nakładaniem farb i podobnych produktów — Wzrokowa ocena czystości powierzchni

[14] PN-EN 1504-10: Wyroby i systemy do ochrony i napraw konstrukcji betonowych — Definicje, wymagania, sterowanie jakością i ocena zgodności — Część 10: Stosowanie wyrobów i systemów na placu budowy oraz sterowanie jakością prac