Zapobieganie powstawaniu ognisk korozji w zbrojeniu konstrukcji żelbetowych jest jednym z głównych czynników, które pozwalają na długą i niezawodną ich eksploatację. W artykule przedstawiono mechanizm działania protektorów cynkowych na podstawie przeprowadzonych badań in situ. Przedstawione badania wskazują, że ochrona katodowa z wykorzystaniem polskich protektorów cynkowych TOP ZINC wykazuje bardzo sprawne działanie.

I SUMMARY

Cathodic protection of reinforcing steel over a long period of operation. The prevention of corrosion in the reinforcement of concrete structures is one of the main factors that enable their long and reliable operation. The article presents the mechanism of action of zinc protectors, based on in situ tests. The presented studies demonstrate that cathodic protection with the use of the Polish TOP ZINC zinc protectors is very effificient.

Keywords: cathodic protection, reinforcing steel, concrete, structures

Zapobieganie powstaniu ognisk korozji w konstrukcjach jest jednym z głównych czynników, który pozwala na długą, bezpieczną i niezawodną ich eksploatację. Dotyczy to zarówno konstrukcji stalowych [1], jak i konstrukcji żelbetowych [2-4]. W skrajanych wypadkach korozja, np. elementów stalowych lin sprężających, może być przyczyną poważniej i trudnej do naprawy awarii konstrukcji [5] bądź nawet doprowadzić do katastrofy budowlanej. W niektórych przypadkach samo typowe zabezpieczanie antykorozyjne konstrukcji nie jest wystarczające, żeby zagwarantować długotrwały okres jej użytkowania. Dotyczy to zwykle obiektów, które są poddawane remontom i w których wystąpiły już ogniska korozji zbrojenia. Jednym z rozwiązań, które pozwala zminimalizować ryzyko wystąpienia korozji, jest zastosowanie biernej ochrony katodowej zbrojenia poprzez montaż tak zwanych dyskretnych anod. Taka ochrona katodowa może być wykorzystywana do zabezpieczenia elementów żelbetowych, które znajdują się w wodzie, w powietrzu lub na granicy dwóch różnych ośrodków. Przykładem elementów znajdujących się na granicy woda – powietrze może być filar mostu w rzece lub ściana zbiornika wypełnionego do pewnej wysokości cieczą [6]. W niniejszym artykule opisano, na podstawie przeprowadzonych badań in situ, mechanizm działania projektorów TopZINC umieszczonych na elementach zbrojenia konstrukcji żelbetowej.

Preventing the formation of corrosion centers in structures is one of the main factors that allows for their long, safe and reliable operation. This applies to both steel structures [1] and reinforced concrete structures [2-4]. In extreme cases, corrosion, e.g. of elements of steel prestressing ropes, can be the cause of a more serious and difficult to repair structural failure [5] or even lead to a construction disaster. In some cases, typical anti-corrosion protection of the structure alone is not sufficient to guarantee its long-term use. This usually applies to facilities that are undergoing renovation and where reinforcement corrosion has already occurred. One of the solutions that minimizes the risk of corrosion is the use of passive cathodic protection of the reinforcement by installing so-called discrete anodes. Such cathodic protection can be used to protect reinforced concrete elements that are in water, in the air or on the border of two different media. An example of elements located on the water-air border can be a pillar of a bridge in a river or a wall of a reservoir filled to a certain height with liquid [6]. This article describes, on the basis of in situ tests, the mechanism of operation of TopZINC projectors placed on reinforcement elements of a reinforced concrete structure.

Mechanizmy powstawania korozji zbrojenia

Mechanisms of reinforcement corrosion formation

Stal zbrojeniowa w środowisku świeżego betonu, którego odczyn pH wynosi od około 11,8 do 12,6, pasywowana w naturalny sposób, jest bardzo cienką warstwą tlenków żelaza. Z biegiem czasu odczyn pH betonu zmniejsza się, przyjmując wartość 10 i mniej. Powoduje to utratę właściwości pasywujących przez bardzo cienką warstwę tlenków żelaza. Od tego momentu stal zbrojeniowa nie jest już w naturalny sposób chroniona przez otulinę betonową i na jej powierzchni tworzą się lokalnie liczne miejsca o różnych potencjałach. W miejscach o chwilowo większej ilości elektronów tzw. anodowych dochodzi do reakcji utleniania metalu, czyli korozji.Dodatkowym czynnikiem, który przyspiesza reakcje utleniania, będzie występowanie czynników agresywnych takich jak np. chlorki czy siarczany. Dostępne są liczne badania, które przedstawiają sposób postępowania korozji w czasie w przypadku działania czynników agresywnych [7]. Jest to istotny problem zwłaszcza w przypadku wykonywania remontów konstrukcji, w których beton jest skażony chlorkami. Prawidłowo przeprowadzona naprawa elementu żelbetowego sprowadza się zwykle do oczyszczenia prętów do klasy czystości Sa 2½, zabezpieczenia zbrojenia warstwą antykorozyjną, reprofilacji PCC i wykonania powłoki ochronnej [8]. Zaprawy PCC używane powszechnie do uzupełniania ubytków w betonie nie mogą i nie posiadają chlorków w swoim składzie. W momencie, w którym w naprawionej konstrukcji żelbetowej dojdzie do kontaktu cieczy, która znajdujące się w porach betonu i zawiera chlorki, z cieczą w porach świeżej zaprawy PCC bez zawartości chlorków, to zgodnie z zasadą wyrównania stężeń roztworów dojdzie do błyskawicznej migracji chlorków do świeżej zaprawy PCC. Doprowadzi to do bardzo szybkiej korozji „tradycyjnie naprawionego” zbrojenia. W przypadku niskich otulin już po nawet jednym miesiącu będą widoczne pęknięcia w obszarze wykonanej naprawy, rdzawe wykwity lub odspojenia miejsc z zaprawą naprawczą. Na fot. 1 i 2 pokazano tradycyjnie naprawione obiekty mostowe po kilku miesiącach od zakończenia prac remontowych w obszarze betonu skażonego chlorkami.

Reinforcing steel in the environment of fresh concrete, whose pH is from about 11.8 to 12.6, naturally passivated, is a very thin layer of iron oxides. Over time, the pH of concrete decreases, taking a value of 10 and less. This causes loss of passivating properties by a very thin layer of iron oxides. From that moment, the reinforcing steel is no longer naturally protected by the concrete cover and numerous places with different potentials form locally on its surface. In places with a temporarily greater number of electrons, the so-called metal oxidation reaction, i.e. corrosion, takes place in the anodic surfaces. An additional factor that accelerates the oxidation reaction will be the presence of aggressive agents such as chlorides or sulphates. Numerous studies are available that show how corrosion proceeds over time in the case of aggressive factors [7]. This is a significant problem, especially in the case of renovation of structures where concrete is contaminated with chlorides. A properly carried out repair of a reinforced concrete element usually comes down to cleaning the bars to the Sa 2½ cleanliness class, protecting the reinforcement with an anti-corrosion layer, PCC reprofiling and applying a protective coating [8]. PCC mortars commonly used to fill defects in concrete cannot and do not contain chlorides in their composition. At the moment when, in the repaired reinforced concrete structure, the liquid containing chlorides in the concrete pores comes into contact with the liquid in the pores of the fresh PCC mortar without chlorides, then, according to the principle of equalization of solution concentrations, there will be a rapid migration of chlorides to the fresh PCC mortar. This will lead to very rapid corrosion of the „traditionally repaired” reinforcement. In the case of low lagging, cracks in the repair area, rusty efflorescence or loosening of places with repair mortar will be visible after even one month. Photographs 1 and 2 show traditionally repaired bridge structures a few months after the completion of renovation works in the area of concrete contaminated with chlorides.

W celu oszacowania, z jakim prawdopodobieństwem i z jaką tendencją w przyszłości kształtują się procesy korozyjne na próbkach, w zależności od potencjału elementu możemy posłużyć się kryterium ASTM-C 876-91 [9]. Zakłada ono trzy możliwe przedziały prawdopodobieństwa wystąpienia korozji:

- Est < -350 mV – występowanie korozji z prawdopodobieństwem 95%

- -350 mV < Est < -200 mV – występowanie korozji z prawdopodobieństwem 50%,

- Est > -200 mV – występowanie korozji z prawdopodobieństwem 5%, gdzie Est – potencjał elementu [mV].

In order to estimate the probability and tendency of corrosion processes on samples in the future, depending on the potential of the element, we can use the ASTM-C 876-91 criterion [9]. It assumes three possible corrosion probability ranges:

- Est < -350 mV – occurrence of corrosion with a probability of 95%

- -350 mV < Est < -200 mV – the occurrence of corrosion with a probability of 50%,

- Est > -200 mV – occurrence of corrosion with a probability of 5%, where Est – component potential [mV].

Badania laboratoryjne

Laboratory tests

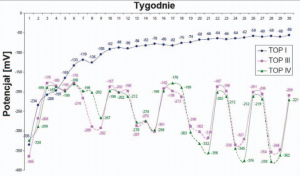

W celu sprawdzenia wpływu chlorków na szybkość i stopień korozji zbrojenia przeprowadzono szereg badań laboratoryjnych w firmie Top Building. Wykonano trzy walcowe próbki żelbetowe o średnicy 100 mm i wysokości 200 mm. W każdej z próbek zatopiono pręt stalowy o średnicy 10 mm i długości 150 mm. Na rys. 1 przedstawiono zestawienie pomierzonych potencjałów w czasie dla wszystkich próbek, z czego próbka, oznaczona jako TOP I nie była poddana działaniu czynników agresywnych, próbka TOP III była cyklicznie zanurzana w 3-proc. roztworze NaCl, a próbka TOP IV posiadająca 1-proc. stężenie NaCl w stosunku do masy cementu i również była cyklicznie zanurzana w 3-proc. roztworze NaCl. Liniami przerywanymi zaznaczono moment wyjmowania próbek z 3-proc. roztworu NaCl.

In order to check the influence of chlorides on the rate and degree of reinforcement corrosion, a number of laboratory tests were carried out at Top Building. Three cylindrical reinforced concrete samples with a diameter of 100 mm and a height of 200 mm were made. In each of the samples, a steel rod with a diameter of 10 mm and a length of 150 mm was embedded. Fig. 1 shows a summary of the measured potentials over time for all samples, of which the sample marked TOP I was not exposed to aggressive factors, the TOP III sample was cyclically immersed in 3% NaCl solution, and the TOP IV sample with 1% concentration of NaCl in relation to the mass of cement and was also cyclically immersed in 3% NaCl solution. The dashed lines indicate the moment of removing the samples from the 3-percent. NaCl solution.

Rys. 1. Zestawienie pomierzonych potencjałów korozyjnych w czasie

Fot. 1. Korozja oczepu podporu po kilku miesiącach od naprawy [źródło: Marcin Majewski]

Fot. 2. Zbliżenie na torkret z inhibitorem korozji po 6 miesiącach od naprawy [źródło: Marcin Majewski]

Z rys. 1 możemy odczytać, że próbki TOP III i TOP IV bardzo szybko osiągnęły potencjał wskazujący na 50-proc. prawdopodobieństwo występowania korozji. Dodatkowo wraz z upływem czasu tendencja wartości potencjału próbek przybrała postać funkcji globalnie malejącej. Oznacza to, że po kolejnych tygodniach badań prawdopodobieństwo występowania korozji wynosiłoby 95%. Można również zauważyć, że w momencie zanurzenia próbek w roztworze chlorków wywołują natychmiastowe nieodwracalne procesy korozyjne, ponieważ już od pierwszego zanurzenia w 3-proc. roztworze NaCl mierzony potencjał nigdy nie wzrósł. Natomiast potencjał próbki TOP I, która nie była narażona na działanie chlorków, wzrastał wraz z upływem czasu i po niespełna 3 tygodniach osiągnął wartość, która szacowała prawdopodobieństwo występowania korozji na poziomie zaledwie 5%

From Fig. 1 we can read that TOP III and TOP IV samples very quickly reached a potential of 50%. the likelihood of corrosion. In addition, with the passage of time, the tendency of the potential value of the samples took the form of a globally decreasing function. This means that after further weeks of testing, the probability of corrosion would be 95%. It can also be noticed that when samples are immersed in a chloride solution, they cause immediate irreversible corrosion processes, because from the first immersion in 3% in NaCl solution, the measured potential never increased. On the other hand, the potential of the TOP I sample, which was not exposed to chlorides, increased over time and after less than 3 weeks reached a value that estimated the probability of corrosion at only 5%

Zasady i metod zabezpieczenia konstrukcji żelbetowej

Principles and methods of securing a reinforced concrete structure

Europejska zharmonizowana norma dotycząca wyrobów i systemów ochrony i naprawy konstrukcji betonowych PN-EN 1504-9 [10] za najistotniejsze przyczyny korozji zbrojenia uznaje karbonatyzację betonu, korozyjne oddziaływanie chlorków, innych halogenków niż chlorki, a także innych chemikaliów rozpuszczalnych w wodzie. Norma ta przewiduje kilka zasad i metod zabezpieczenia konstrukcji żelbetowej i jej ewentualnej naprawy:

- zwiększenie grubości otuliny przez dodanie zaprawy

lub betonu (zasada 7, metoda 7.1); - wymianę skażonego lub skarbonatyzowanego betonu

(zasada 7, metoda 7.2); - elektrochemiczną realkalizację skarbonatyzowanego

betonu (zasada 7, metoda 7.3); - realkalizację skarbonatyzowanego betonu przez dyfuzję

(zasada 7, metoda 7.4); - elektrochemiczne usunięcie chlorków (zasada 7, metoda 7.5);

- podwyższenie oporności elektrycznej otuliny (zasada 8);

- kontrolę obszarów katodowych (zasada 9);

- ochronę katodową (zasada 10);

- kontrolę obszarów anodowych (zasada 11).

The European harmonized standard for products and systems for the protection and repair of concrete structures PN-EN 1504-9 [10] considers carbonation of concrete, the corrosive effect of chlorides, halides other than chlorides, as well as other water-soluble chemicals as the most important causes of reinforcement corrosion. This standard provides for several rules and methods for securing the reinforced concrete structure and its possible repair:

- increasing the thickness of the cover by adding mortar or concrete (Principle 7, Method 7.1);

- replacement of contaminated or carbonated concrete (principle 7, method 7.2);

- electrochemical realkalization of the carbonated concrete (principle 7, method 7.3);

- realkalization of carbonated concrete by diffusion (principle 7, method 7.4);

- electrochemical removal of chlorides (Principle 7, Method 7.5);

- increasing the electrical resistance of the lagging (Principle 8);

- inspection of the cathode areas (Principle 9);

- cathodic protection (rule 10);

- inspection of anode areas (Principle 11).

W Polsce najczęściej są wykorzystywane metody 7.1 i 7.2 oraz zasady 8, 9 i 11, a rzadziej zasada 10. Od 2012 roku (rekomendacje techniczne ITB [11] i IBDiM [12]) stosowane są elektrody montowane do zbrojenia, które w sposób bezpośredni lub pośredni wykorzystują zasadę 10 normy PN-EN 1504-9 [10].

In Poland, methods 7.1 and 7.2 and rules 8, 9 and 11 are most often used, and rule 10 less frequently. Since 2012 (technical recommendations of ITB [11] and IBDiM [12]), electrodes mounted to reinforcement are used, which directly or indirectly use principle 10 of the PN-EN 1504-9 standard [10].

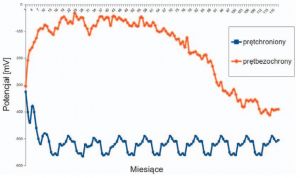

Rys. 2. Porównanie potencjałów korozyjnych [źródło: Marcin Majewski]

Badania in situ

In situ research

Trwające 10 lat, od 2011 r. do 2020 r., badania polowe prowadziła firma Top Building [13]. Tak długi czas prowadzonych badań pozwolił na zaobserwowanie postępujących procesów korozyjnych w trakcie rzeczywistej eksploatacji elementu. W badaniach wykorzystano próbkę, którą usytuowano w skrajni poziomej jezdni drogi klasy Z ½ o średniej liczbie pojazdów w dniach powszednich około 12 tys. przez 16 godzin/dobę. Bliskie sąsiedztwo drogi sprawiało, że próbka była narażona na działanie chlorków pochodzących między innymi z zimowego utrzymania dróg. Prostopadłościenna próbka o szerokości 20 cm, głębokości 10 cm i wysokości 70 cm (fot. 3) była wykonana z normowej zaprawy cementowej. Zatopiono w niej zbrojenie w postaci dwóch prętów żebrowanych o średnicy 16 mm ze stali klasy AIIIN w taki sposób, że ich otulina wynosiła 20 mm. Do jednego z prętów przymocowano protektor cynkowy TopZinc R70 w sposób bezpośredni. Obok chronionego pręta usytuowano pręt bez protektora ochronnego. Badania (podobnie jak w [14]) polegały na comiesięcznym pomiarze potencjałów korozyjnych zarówno pręta chronionego protektorem, jak i pręta bez ochrony katodowej. Na rys. 2 przedstawiono wartości pomierzonych potencjałów w okresie 120 miesięcy.

The 10-year field research, from 2011 to 2020, was conducted by Top Building [13]. Such a long period of research allowed to observe progressive corrosion processes during the actual operation of the element. In the tests, a sample was used, which was located in the horizontal gauge of the Z ½ class road with an average number of vehicles on weekdays of about 12,000. for 16 hours/day. The proximity of the road meant that the sample was exposed to chlorides from, among others, winter road maintenance. A cuboidal sample with a width of 20 cm, a depth of 10 cm and a height of 70 cm (Photo 3) was made of a standard cement mortar. Reinforcement in the form of two ribbed bars with a diameter of 16 mm made of AIIIN class steel was embedded in it in such a way that their cover was 20 mm. A TopZinc R70 zinc protector was attached directly to one of the rods. A bar without a protective protector was placed next to the protected bar. The tests (as in [14]) consisted in monthly measurement of corrosion potentials of both the rod protected with the protector and the rod without cathodic protection. Fig. 2 shows the values of the measured potentials over a period of 120 months.

Fot. 3. Widok na próbkę żelbetową z zatopionymi prętami z protektorem [źródło: Marcin Majewski]

Należy zaznaczyć, że w okolicy 77. miesiąca, czyli po około 6 latach ekspozycji, na powierzchni betonu próbki pojawiły się mikrozarysowania, które pozwalały na głębszą penetrację wody i chlorków. Analizując wykres pomierzonych potencjałów korozyjnych pręta chronionego, widać, jak w pierwszych miesiącach potencjał systematycznie spadał. Po około 7 miesiącach ustabilizował się on na poziomie -550 mV i później, w zależności od panujących warunków wilgotnościowych, wahał się w zakresie od -500 mV do -600 mV. Analizując wyniki, należy wziąć pod uwagę fakt, że pręty chronione katodowo zawsze będą mieć mierzony potencjał mniejszy od 350 mV. Z tego względu, aby ocenić ich działanie, nie można korzystać z kryteriów ASTM-C 876-91.

It should be noted that around the 77th month, i.e. after about 6 years of exposure, micro-cracks appeared on the concrete surface of the sample, which allowed for deeper penetration of water and chlorides. Analyzing the graph of the measured corrosion potentials of the protected bar, it is visible how the potential systematically decreased in the first months. After about 7 months, it stabilized at -550 mV and later, depending on the prevailing humidity conditions, it ranged from -500 mV to -600 mV. When analyzing the results, it should be taken into account that cathodically protected rods will always have a measured potential lower than 350 mV. Therefore, the ASTM-C 876-91 criteria cannot be used to evaluate their performance.

Na foto. 4 przedstawiono widok na pręt chroniony w miejscu połączenia z protektorem ochronnym.

Fot. 4. Widok na chroniony pręt zbrojeniowy w miejscu podłączenia protektora [źródło: Marcin Majewski]

Fot. 5 przedstawia widok na ten sam pręt chroniony, ale w odległości około 40 cm od miejsca podłączenia.

Fot. 5. Widok na chroniony pręt zbrojeniowy w odległości około 40 cm od miejsca podłączenia do protektora [źródło: Marcin Majewski]

Brak śladów korozji na pręcie jest potwierdzeniem, że był on chroniony na całej swojej długości przez protektor TopZinc R70 przez okres 10 lat. Natomiast analizując wykres potencjału pręta niechronionego, możemy dostrzec, że w pierwszych miesiącach potencjał dosyć szybko wzrósł do wartości około -100 mV i do około 67. miesiąca prowadzonych badań cały czas był na podobnym poziomie. Zgodnie z kryterium ASTM-C 876-91 prawdopodobieństwo wystąpienia korozji dla potencjału -100 mV jest mniejsze niż 5%, czyli na pręcie w tym czasie nie występowały procesy korozyjne. Od 67. miesiąca aż do 115 miesiąca prowadzonych badań potencjał spadał systematycznie i osiągnął wartość około -430 mV. Taki potencjał utrzymał się do 120. miesiąca, czyli końca prowadzonego badania. Zgodnie z kryterium ASTM-C 876-91 prawdopodobieństwo wystąpienia korozji dla potencjału -430 mV jest większe niż 95%, czyli na pręcie występują już procesy korozyjne.

The absence of corrosion on the rod confirms that it has been protected along its entire length by the TopZinc R70 protector for a period of 10 years. On the other hand, analyzing the graph of the potential of the unprotected rod, we can see that in the first months the potential rose quite quickly to a value of about -100 mV and remained at a similar level until about the 67th month of the research. According to the ASTM-C 876-91 criterion, the probability of corrosion occurrence for the potential of -100 mV is less than 5%, i.e. no corrosion processes occurred on the rod at that time. From the 67th month until the 115th month of the research, the potential decreased systematically and reached a value of about -430 mV. This potential was maintained until the 120th month, i.e. the end of the study. According to the ASTM-C 876-91 criterion, the probability of corrosion occurrence for the potential of -430 mV is greater than 95%, i.e. there are already corrosion processes on the rod.

Na fot. 6 i 7 przedstawiono widok na pręt bez zapewnionej ochrony katodowej, którego cała powierzchnia jest silnie skorodowana.

Fot. 6. Widok na pręt bez ochrony katodowej, widoczna korozja całej powierzchni pręta [źródło: Marcin Majewski]

Fot. 7. Szczegół pręta bez ochrony katodowej, widoczna korozja całej powierzchni pręta [źródło: Marcin Majewski]

Wykonane badania polowe wykazują, że w okresie badawczym wynoszącym prawie 10 lat zastosowana ochrona katodowa w postaci cynkowych protektorów ochronnych zbrojenia skutecznie chroniła je przed działaniem procesów korozyjnych. Na podstawie uzyskanych w trakcie badań danych, korzystając z pierwszego prawa Faradaya, można określić gęstość prądu, jaki powinien wytworzyć układ galwaniczny (protektor cynkowy – pręt), aby zapewnić ochronę antykorozyjną.

The performed field tests show that during the research period of almost 10 years, the applied cathodic protection in the form of zinc protectors of the reinforcement effectively protected it against corrosion processes. On the basis of the data obtained during the tests, using Faraday’s first law, it is possible to determine the current density that the galvanic system (zinc protector – rod) should generate to ensure anti-corrosion protection.

Zależność Faradaya ma następującą postać:

The Faraday relationship has the following form:

me = k I t,

gdzie:

me – masa substancji wydzielonej na elektrodzie [g];

k – równoważnik elektrochemiczny [g/A s], dla cynku

k = 0,000339 [g/A s];

I – natężenie prądu [A];

t – czas trwania elektrolizy [s].

me – mass of substance released at the electrode [g];

k – electrochemical equivalent [g/A s], for zinc

k = 0.000339 [g/As];

I – current intensity [A];

t – electrolysis duration [s].

Przeprowadzone dla układu chronionego protektorem cynkowym obliczenia wykazały gęstość prądu równą 3,49 mA/m2. Minimalna gęstość prądu ochronnego dla betonu wynosi 1 mA/m2 [15]. Widać więc, że gęstość prądu wytworzona w ogniwie jest znacznie większa, co zapewnia skuteczną ochronę katodową pręta. Oprócz gęstości prądu ochronnego na podstawie prawa Faradaya można obliczyć także „żywotność protektora”, zwaną inaczej czasem życia protektora. Jest to czas, w jakim protektor będzie dostarczał do konstrukcji chronionej prąd polaryzacyjny, zapewniając obiektowi ochronę.

The calculations carried out for the system protected with a zinc protector showed a current density of 3.49 mA/m2. The minimum protective current density for concrete is 1 mA/m2 [15]. It can be seen that the current density generated in the cell is much higher, which ensures effective cathodic protection of the rod. In addition to the protective current density, it is also possible to calculate the „protector lifetime” on the basis of Faraday’s law, otherwise known as the protector lifetime. This is the time during which the protector will supply the protected structure with the polarization current, providing protection to the object.

Można go wyliczyć z następującej zależności:

It can be calculated from the following relationship:

tp=mp*n/k*I

gdzie:

tp – czas życia protektora [lata];

mp – masa protektora [g];

η – sprawność prądowa protektora [%], obliczona jako stosunek qrzecz/qteor, gdzie:

qrzecz – rzeczywista wydajność prądowa [As/g];

qteor – teoretyczna wydajność prądowa [As/g];

k – równoważnik elektrochemiczny [g/As];

I – natężenie prądu [A].

Where:

tp – protector lifetime [years];

mp – protector mass [g];

η – current efficiency of the protector [%], calculated as the ratio qreal/qtheor,

where: qreal – actual current efficiency [As/g];

qteor – theoretical current efficiency [As/g];

k – electrochemical equivalent [g/As];

I – current intensity [A].

Przeprowadzone obliczenia wykazały, że w przypadku niezmiennych warunków teoretyczny czas życia protektora w opisanym przypadku wyniósłby aż 160 lat.

The calculations carried out showed that in the case of unchanged conditions, the theoretical lifetime of the protector in the described case would be as much as 160 years.

Podsumowanie

Summary

Uwzględnienie możliwości wystąpienia procesów korozyjnych, czy to na etapie budowy nowych obiektów, czy na etapie remontu konstrukcji już istniejących, jest bardzo istotną kwestią. Ma ona niekiedy decydujący wpływ na powodzenie całej inwestycji oraz na utrzymanie jak najdłuższego czasu eksploatacji samej konstrukcji. W omówionym powyżej przypadku po 120 miesiącach ekspozycji próbki w warunkach odpowiadających klasie XD3, XF4 wdrożona ochrona katodowa skutecznie ochroniła pręt zbrojeniowy. Natomiast pręt niechroniony katodowo po 120 miesiącach uległ korozji wżerowej. Jest to dowód na to, że czasem tradycyjnie stosowane sposoby naprawy betonu mogą okazać się niewystarczające. Niestety jest jeszcze zbyt mała świadomość tego zjawiska. Metoda wymaga badań, nagłaśniania i wytłumaczenia, dlaczego mimo przeprowadzonej prawidłowo naprawy żelbetu czasem już po jednym miesiącu może dojść do korozji zbrojenia, które zostało pozornie „prawidłowo” naprawione. Przeprowadzone powyżej obliczenia wykazały, że w omawianym przypadku żywotność protektora wynosiłaby co najmniej 160 lat, co pozwoliłoby uniknąć wielokrotnych remontów tej samej konstrukcji. Dlatego w przypadku remontu obiektów, które były eksploatowane w środowiskach o klasach ekspozycji typu XD lub XF, należy dodatkowo wdrażać inne niż tradycyjne rodzaje ochrony przeciwkorozyjnej. Posługując się normą PN-EN 1504, najbardziej oczywistym wyborem będzie tu Zasada 10 Ochrona Katodowa. Ochrona katodowa z wykorzystaniem polskich protektorów cynkowych wykazuje bardzo sprawne działanie, przy powolnym utlenianiu rdzenia. Obecnie prowadzone są również badania w celu sprawdzenia, jak przebiega proces naprawy elementów żelbetowych w sąsiedztwie betonu skażonego chlorkami.

Taking into account the possibility of corrosion processes, whether at the stage of construction of new facilities or at the stage of renovation of existing structures, is a very important issue. Sometimes it has a decisive impact on the success of the entire investment and on maintaining the longest possible service life of the structure itself. In the case discussed above, after 120 months of exposure of the sample in conditions corresponding to the class XD3, XF4, the implemented cathodic protection effectively protected the rebar. On the other hand, the uncathodically protected rod underwent pitting corrosion after 120 months. This is proof that sometimes traditional methods of concrete repair may not be sufficient. Unfortunately, there is still too little awareness of this phenomenon. The method requires research, publicizing and explaining why, despite a properly carried out repair of reinforced concrete, sometimes after just one month corrosion of the reinforcement, which was apparently „correctly” repaired, may occur. The calculations carried out above showed that in the discussed case, the lifetime of the protector would be at least 160 years, which would avoid multiple renovations of the same structure. Therefore, in the case of renovation of facilities that were operated in environments with exposure classes of XD or XF type, other than traditional types of corrosion protection should be additionally implemented. Using the PN-EN 1504 standard, the most obvious choice would be Principle 10 Cathodic Protection. Cathodic protection with the use of Polish zinc protectors shows very efficient operation, with slow oxidation of the core. Currently, research is also being carried out to check how the process of repairing reinforced concrete elements in the vicinity of chloride-contaminated concrete is progressing.

Bibliografia:

Bibliography:

- Bąk J., Najberg M.: Kształtowaie stalowych konstrukcji mostowych z uwagi na odporność korozyjną „Mosty”, 1/2013, 24-28.

- Wrzesińska J.: Zabezpieczenia antykorozyjne mostów betonowych. „Mosty”, 3/2015, s. 18-21.

- Kordjak T.: Naprawy mostowych konstrukcji z betonu zbrojonego uszkodzonych wskutek korozji chlorkowej. Cz. 1. „Ochrona przed Korozją”, 1/2018.

- Kordjak T.: Naprawy mostowych konstrukcji z betonu zbrojonego uszkodzonych wskutek korozji chlorkowej, Cz. 2. „Ochrona przed Korozją”, 2/2018.

- Madaj A., Mossor K.: Awaria przęseł dużego mostu sprężonego w wyniku korozji kabli sprężających. „Mosty”, 3-4/2019.

- PN-EN ISO 12696:2017 Ochrona katodowa stali w betonie

- Czarnecki L., Emmons H.: Naprawa i ochrona konstrukcji betonowych.

- Kraków 2002.Czarnecki L., Garbacz A., Łukowski P.: Naprawa i ochrona konstrukcji z betonu. Warszawa

- ASTM C876-91: Standard Test Method for Half-Cell Potentials of Uncoated Reinforcing Steel in Concrete. 1999.

- PN-EN 1504-9 Wyroby i systemy do ochrony i napraw konstrukcji betonowych.

- Rekomendacja Techniczna ITB RT ITB-1255/2012: Zabezpieczanie stali zbrojeniowej w betonie metodą traconej anody z wykorzystaniem protektorów cynkowych Top Zinc R i Top Zinc R+.

- Rekomendacja Techniczna IBDiM Nr RT/2012-0124/2: Protektory cynkowe do zabezpieczeń stali zbrojeniowej w betonie TopZinc R, TopZincRS i TopZinc R+. 2020.

- Majewski M., Nicer T.: Raport z badań ochrony antykorozyjnej prętów zbrojeniowych przy użyciu protektorów cynkowych Top Zinc R i Top Zinc R+. Top Building Sp. z o.o., 2020.

- Królikowski A.: Elektrochemiczne badania korozyjne w budownictwie. Warszawa – Zakopane

- Zybura A.: Zabezpieczanie konstrukcji żelbetowych metodami elektrochemicznymi. 2020.

mgr inż. Marcin Majewski

Top Building Sp. z o.o.

dr inż. Anna Banaś

Politechnika Gdańska