Firma Top Building Sp. z o.o. od 2006 roku wykonuje specjalistyczne usługi wykonawstwa i projektowania związane z naprawą, wzmocnieniem i ochroną konstrukcji żelbetowych. W związku z remontem licznych bardzo skomplikowanych ustrojów żelbetowych, w każdym z przypadków, pręty zbrojeniowe naprawianych konstrukcji żelbetowych wymagały usunięcia produktów korozji i ochrony antykorozyjnej.

Pierwsza realizacja

Na początku 2011 roku firma Top Building otrzymała zlecenie związane z zaprojektowaniem i wykonaniem remontu czterech słupów żelbetowych o przekroju 0,8×0,9m każdy, które stanowią fundament ramowy, na którym posadowiony jest kocioł na paliwo płynne o wadze 50 ton. Widok na przedmiotowe słupy przedstawiono na rysunku numer 1.

Rys. 1 Przekrój przez konstrukcję

Budynek wraz z fundamentami został wzniesiony w połowie dwudziestego wieku. Pierwotnie kocioł zasilany były węglem, który po wypaleniu, poprzez lej zsypowy transportowany był do pomieszczenia odżużlania, w którym znajdują się przedmiotowe słupy. Następnie, w pomieszczeniu odżużlania, żużel chłodzony był wodą. Proces chłodzenia żużla, doprowadził do destrukcji żelbetowych słupów na skutek ciągłego oddziaływania wysokiej temperatury oraz emisji jonów siarczanowych i innych związków agresywnych powstających przy chłodzeniu żużla. W pierwszej kolejności przeprowadzono diagnostykę konstrukcji, która dla betonu obejmowała sprawdzenie wytrzymałości na ściskanie, pomiar skażenia jonami siarczanowymi i chlorkami, stopień zobojętnienia otuliny oraz pomiar rozwartości rys.

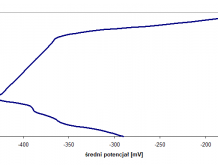

Wykres nr 1 Rozkład średni prawdopodobieństwa wystąpienia korozji w zależności od wysokości mierzonej od poziomu 0,00m posadzki

Dla stali wykonano pomiar potencjału korozyjnego przy użyciu elektrody siarczanowo-miedziowej. Przeprowadzone badania dla betonu stwierdziły, występowanie różnych wytrzymałości na ściskanie betonu w zależności od wysokości pomiaru. Najsłabsze miejsca znajdowały się

około 1,6 metra od posadzki i wynosiły około 9 MPa. Stwierdzono występowanie jonów siarczanowych i chlorków, których ilość przekraczała wartości normowe. Pomiar pH wyciągu wodnego z betonu stanowiącego otulinę, dał wyniki o wartościach około 8,0. Pomiar potencjałów korozyjnych wykazał potencjały o wartościach najbardziej ujemnych na wysokości około 40 cm powyżej posadzki. Do wskazania procentowego prawdopodobieństwa wystąpienia korozji na prętach zbrojeniowych posłużono się normą ASTM-C 876-91 i na wykresie numer 1 przedstawiono rozkład średni procentowego prawdopodobieństwa wystąpienia korozji w zależności od wysokości mierzonej od poziomu 0,00m posadzki.

Dodatkowym utrudnieniem, jakie wystąpiło, był brak możliwości wykonania wykopu i naprawy słupów w zakresie wysokości od -0,3m do -3,0m. Wynikało to z faktu, że przed zleceniem remontu przedmiotowych słupów inwestor zmienił rodzaj paliwa używanego w kotłach ze stałego (węgla) na płynne (gaz) i w ten sposób pomieszczenie odżużlania zmieniło swoją funkcję na pomieszczenie hydroforni, w którym stworzono bardzo bogatą infrastrukturę sieci i zbiorników, która były usytuowana w bliskim sąsiedztwie słupów, a w niektórych przypadkach umocowana do słupów. Zmiana usytuowania sieci i zbiorników ze względów ekonomicznych nie mogła być zrealizowana.

Przed projektantami firmy Top Building Sp. z o.o. pojawił się bardzo poważny problem do rozwiązania, a mianowicie jak wykonać naprawę żelbetowych słupów w zakresie wysokości od -0,3m do -3,0m, do którego to obszaru nie ma dostępu. Badania potwierdzały, że poniżej gruntu z tendencją malejącą, ale jednak z 50% prawdopodobieństwem występują procesy korozyjne na prętach i na pewno przez 40 lat użytkowania pomieszczenia, jako pomieszczenia odżużlania, doszło do skażenia betonu jonami chlorkowymi i siarczanowymi. Zdawano sobie sprawę, że antykorozja stali zbrojeniowej w zakresie wysokości od 0,0m do +3,2m i brak antykorozji zbrojenia w zakresie wysokości od 0,0m do -3,0m spowoduje szybki powrót procesów korozyjnych dla prętów w strefie wysokości od 0,0m do +3,2m i na pogłębieniu się procesów korozyjnych w obszarze, gdzie nie można przeprowadzić naprawy słupów.

Ochrona Katodowa

Po bardzo dokładnej analizie dostępnych rozwiązań na rynku światowym z dziedziny antykorozji, postanowiono skorzystać z ochrony katodowej. Ochrona katodowa jest metodą elektrochemiczną ochrony stali przed korozją, która polega na stworzeniu takiego układu, w którym chroniony metal będzie katodą. Jeśli metal, który należy ochronić przed procesami korozyjnymi będzie katodą, to na nim zawsze będą zachodziły tylko i wyłącznie reakcje redukcji, natomiast na anodzie będą zachodziły reakcje utleniania, czyli korozji.

Taki układ, to znaczy, aby chroniony metal był katodą można stworzyć w dwojaki sposób:

- Stosując zewnętrzne źródło napięcia, i wówczas taki typ ochrony jest nazywany ochroną katodową elektrochemiczną,

- Stosując połączenie metalu chronionego z metalem o niższym potencjale w stosunku do potencjału metalu chronionego. Wówczas metal o niższym potencjale staje się anodą, na której zachodzą reakcje utleniania (korozji) a metal chroniony jest katodą i jest trwale chroniony. Taki typ ochrony nazywany jest ochroną katodową galwaniczną, lub ochroną katodową protektorową, lub metodą traconej anody. W przypadku obiektów żelbetowych zazwyczaj stosuję się sposób 2, i jako anody używa się anod cynkowych o odpowiednim składzie chemicznym. Anody te nazywane są protektorami.

Po podłączeniu anody ze stalą i zabetonowaniu układu dochodzi do wytworzenia przez anody potencjału ochronnego wynoszącego około – 700 mV. Potencjał stali to około – 400 mV. W związku z powyższym, mamy spełniony warunek, że metal o wyższym potencjale czyli w tym wypadku stal (bo -400mV > -700mV) jest katodą i nie zachodzą na niej reakcje utleniania czyli korozji. Reakcje przebiegają aż do momentu całkowitego utlenienia anody. Wówczas należy wykonać wymianę anody.

Zdjęcie nr 1 Widok na słup przed remontem Mostów.

Przedmiotowe słupy naprawiono w następującej technologii. W zakresie wysokości od 0,0m do +3,2m wykonano rozkucia betonu na głębokość około 15 cm, wykonano czyszczenie stali zbrojeniowej metodą strumieniowo-ścierną, do klasy czystości Sa 2 1/2. Dodatkowo uzupełniono zbrojenie słupów, i wzmocniono słupy poprzez dwukrotne owinięcie matą z włókna węglowego. W zakresie wysokości od 0,0m do -0,3m wykonano naprawę identycznie jak w zakresie powyżej, z tą różnicą, że w tej strefie umieszczono protektory cynkowe w celu ochrony antykorozyjnej prętów naprawionych w zakresie wysokości od 0,0m do +3,2m i zatrzymania rozwoju procesów korozyjnych w strefie od -0,3m do -3,0m. Na zdjęciach numer 2 i 3 przedstawiono widok na słupy w trakcie i po zakończonym remoncie.

Wdrożone rozwiązanie techniczne polegające na stworzeniu ochrony katodowej dla prętów zbrojeniowych pokazało z upływem czasu , że jest to metoda skuteczna.

Zdjęcie nr 2 Widok na słup po remoncie

Wdrożenie ochrony Katodowej na rynek Polski

W związku z brakiem na rynku polskim podobnego rozwiązania ochrony prętów zbrojeniowych, zdecydowano się na wdrożenie systemu ochrony katodowej żelbetu w Polsce. Od początku założono, że musi to być system zarówno dla obiektów nowowznoszonych oraz już istniejących. Po blisko 18 miesięcznych badaniach i próbach wyprodukowano dwa rodzaje protektorów cynkowych, które nazwano TopZinc R oraz TopZinc R+. Produkty uzyskały Rekomendacje techniczne Instytutu Techniki Budowlanej oraz Instytutu Badawczego Dróg i Mostów. System został opatentowany na runku krajowym.

RT-1255/2012

RT-1255/2012  RT/2012-02-0124

RT/2012-02-0124

TopZinc R to protektor podłączany bezpośrednio do stali zbrojeniowej, czyli w przypadku, gdy mamy nieograniczony dostęp do prętów zbrojeniowych.

TopZinc R + to protektor podłączany pośrednio do stali zbrojeniowej, czyli w przypadku, gdy nie mamy bezpośredniego dostępu do prętów zbrojeniowych.

Poniżej zestawiono główne cechy ochrony katodowej z wykorzystaniem protektorów TopZinc:

- antykorozyjna ochrona stali zbrojeniowej z możliwością zaplanowania jej czasu trwania,

- antykorozyjna ochrona stali zbrojeniowej uwzględniająca występowanie różnych klas środowisk od X0 do XA3,

- antykorozyjna ochrona stali zbrojeniowej natychmiast po podłączeniu protektora cynkowego,

- zwiększenie alkaliczności w strefie podłączenia protektora,

- możliwość stosowania w nowych jak i remontowanych konstrukcjach,

- nie wymaga stosowania podłączania źródła zasilania ani systemów pomiarowych.

Zdjęcie nr 3 Widok na protektor TopZinc R bezpośrednio podłączony do pręta zbrojeniowego

W szczególności ochrona katodowa z wykorzystaniem protektorów cynkowych TopZinc wykazuje bardzo sprawne działanie, przy powolnym roztwarzaniu rdzenia cynkowego, w obiektach stale lub cyklicznie zanurzonych w wodzie. Ma na to wpływ dobre wypełnienie porów betonu cieczą, który to beton stanowi elektrolit dla układu pręt zbrojeniowy i protektor.

Zastosowanie

Światowe zastosowania ochrony katodowej metodą traconej anody wskazują następujące elementy konstrukcyjne, jako elementy szczególnie dobrze chronione, i są to na przykład:

- cienkościenne płaszcze zbiorników, silosów, chłodni kominowych i wentylatorowych, ścian kanałów, pokryw dachowych,

- prefabrykowane elementy drogowe znajdujące się w bezpośredniej strefie rozbryzgu środków odladzających,

- płyty; mostowe, drogowe, manewrowe, parkingowe

- fundamenty i ścianki szczelinowe, w szczególności dla klas ekspozycji od XA1 do XA3

- betony licowe (architektoniczne).

Podsumowanie

Należy zwrócić uwagę, że ochrona katodowa, poprzez znajomość mechanizmu powstawania procesu korozyjnego jest metodą zabezpieczenia antykorozyjnego prętów zbrojeniowych, która kontroluje proces korozyjny, a nie tylko hamuje procesy korozyjne poprzez ograniczenie czynników powodujących powstanie korozji.

Dodatkowo, stworzono model obliczeniowy, który po podaniu średnicy i długości pręta zbrojeniowego oraz wskazaniu klasy ekspozycji konstrukcji i czasu trwania ochrony wstępnie wskazuje potrzebną ilość protektorów ochronnych.

Ochrona katodowa to można stwierdzić metoda „empiryczna”, która tworzy system ochrony antykorozyjnej stali zbrojeniowej dla dowolnego czasu i dla dowolnego miejsca w konstrukcji, które zaprojektujemy na życzenie inwestora. Więcej informacji znajdziecie Państwo na stronie www.topzinc.pl

- PN-EN ISO 12696:2012 Ochrona katodowa stali w betonie

- PN-EN 13687-1:2008 Wyroby i systemy do ochrony i napraw konstrukcji betonowych

- P.Pedeferri: Cathodic Protection and Cathodic Prevention, Construction and Building Materials, VOL. 10, No 5, p. 391-402, 1996

- „Wyroby stosowane obecnie do ochrony powierzchniowej betonu” OCHRONA PRZED KOROZJĄ 2005/1 strony 11-14, dr inż. Anna Sokalska.

- Rekomendacja techniczna ITB RT ITB-1255/2012 Zabezpieczenie stali zbrojeniowej w betonie metodą traconej anody z wykorzystaniem protektorów cynkowych TopZinc R i TopZInc R+

- Rekomendacja techniczna IBDiM RT/2012-02-0124 System do ochrony katodowej konstrukcji stalowych i żelbetowych

- Doroczna IV konferencja naukowo-techniczna

- WSPÓŁCZESNE TECHNOLOGIE PRZECIWKOROZYJNE Modern Anticorrosion Technologies337th Event of European Federation of Corrosion MAGELLAN – 21-23 kwietnia 2010 r. dr inż. Wojciech Sokólski

- „Ochrona katodowa stal zbrojeniowej w betonie – aktualny stan technologii, zakres stosowania i wymagania normowe” OCHRONA PRZED KOROZJĄ 2011/1 vol. 54, nr 1, dr inż. Wojciech Sokólski

mgr inż. Marcin Majewski

Top Building Sp. z o.o.