Ochronę katodową z wykorzystaniem polskich protektorów cynkowych charakteryzuje duża skuteczność w obiektach stale lub cyklicznie zanurzonych w wodzie.

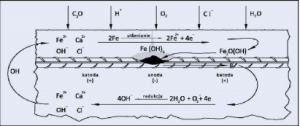

Pęty zbrojeniowe w konstrukcjach z betonu, przy dużej wartości pH otaczającego je środowiska (betonu), pokrywa bardzo cienka, dobrze przylegającą do powierzchni, szczelna i odporna chemicznie oraz przewodząca prąd elektryczny warstewka tlenku żelaza γ-Fe2O3 [1]. Z upływem czasu w wyniku zmniejszenia pH (zakwaszenia) otaczającego betonu, spowodowanego karbonatyzacją i innymi przyczynami, następuje depasywacja tej warstewki i rozpoczyna się proces korozji. Po zniszczeniu warstwy pasywującej na powierzchni stali powstają obszary o różnych potencjałach między metalem a elektrolitem, który stanowi ciecz porowa w betonie. Tworzą się lokalne ogniwa korozyjne, składające się z punktowych anod i katod (rys. 1). Procesy korozyjne są bardziej widoczne na anodzie. Następuje wówczas korozja stali [2, 3].

Rys. 1 Schemat przebiegu reakcji korozyjnych stali zbrojeniowej w betonie [2], [3].

Europejska zharmonizowana norma dotycząca wyrobów i systemów ochrony i naprawy konstrukcji betonowych [4] za najistotniejsze przyczyny korozji zbrojenia uznaje karbonatyzację betonu, korozyjne oddziaływanie chlorków, innych halogenków niż chlorki, a także innych chemikaliów rozpuszczalnych w wodzie.

Norma ta przewiduje kilka zasad i metod zabezpieczenia konstrukcji żelbetowej i jej ewentualnej naprawy:

- zwiększenie grubości otuliny przez

dodanie zaprawy lub betonu (w normie zasada 7, metoda 7.1); - wymiana skażonego lub skarbonatyzowanego betonu (zasada 7, metoda 7.2);

- elektrochemiczna realkalizacja skarbonatyzowanego betonu (zasada 7, metoda 7.3);

- realkalizacja skarbonatyzowanego betonu przez dyfuzję (zasada 7, metoda 7.4);

- elektrochemiczne usunięcie chlorków (zasada 7, metoda 7.5);

- podwyższenie oporności elektrycznej otuliny (zasada 8);

- kontrola obszarów katodowych (zasada 9);

- ochrona katodowa (zasada 10);

- kontrola obszarów anodowych (zasada 11).

W Polsce są wykorzystywane metody 7.1 i 7.2 oraz zasady 8, 9 i 11, a rzadziej zasada 10. Zasada 11 polega na pokrywaniu stali zbrojeniowej, odsłoniętej i oczyszczonej z produktów korozji, powłokami antykorozyjnymi na bazie cementowej lub żywic epoksydowych. Zasada 8 sprowadza się do osuszenia betonu, a zasada 9 – do ograniczenia dostępu tlenu do wszystkich potencjalnych obszarów katodowych.

Stosowana powszechnie w krajowej praktyce metoda wymiany skażonego lub skarbonatyzowanego betonu, stosunkowo tania i prosta technologicznie, jest jednak zawodna. Pozostawione w konstrukcji nieoczyszczone i niezabezpieczone ognisko korozji na pręcie zbrojeniowym pod skażonym betonem bardzo szybko staje się zarzewiem ponownego rozwoju procesów destrukcyjnych. Wszelkie metody i zasady wykorzystujące zjawiska elektrochemiczne do ochrony prętów w konstrukcjach przez wiele lat nie znalazły uznania na polskim rynku, ale obecnie bardzo powoli zaczynają wchodzić do praktyki budowlanej.

Metody 7.3–7.5 oraz zasadę 10 można potraktować wspólnie jako wykorzystujące zjawiska elektrochemiczne. Metody polegające na realkalizacji betonu i usuwaniu chlorków z betonu należy zaliczyć do zabiegów prewencyjnych, umożliwiających utrzymanie w dłuższym czasie stanu pasywacji stali zbrojeniowej dzięki regeneracji otuliny, nim strefa skażenia dotrze do stali zbrojeniowej. Realkalizację otuliny betonowej, czyli przywracanie odpowiedniej (większej) wartości pH w betonie („odkwaszenie” betonu), można wykonać metodą elektrochemiczną, polegającą na krótkotrwałym przepływie prądu między zbrojeniem (katodą) a anodą umieszczoną w „okładzie”, nasączonym alkalicznym roztworem elektrolitu, ułożonym na powierzchni betonu. Można też wykorzystać zjawisko dyfuzji jonów między „okładem” wysyconym roztworem jonów węglanowych i hydroksylowych, umieszczonym na powierzchni betonu, a otuliną betonową zbrojenia. W ostatnich latach wymienione metody stały się kolejną dostępną techniką naprawy betonu [5, 6]. Na rynku są dostępne systemowe rozwiązania materiałowo-technologiczne takich zabiegów [5]. Skuteczność elektrochemicznych zabiegów realkalizacji betonu była wielokrotnie potwierdzana w badaniach laboratoryjnych [6].

Ochrona katodowa konstrukcji podziemnych i podwodnych polega na umieszczeniu w odpowiednim oddaleniu anod dostarczających prąd ochronny w środowisku elektrolitycznym. W konstrukcjach żelbetowych stykających się z atmosferą dostarczające prąd anody muszą być na powierzchni betonu lub w głębi, gdyż środowiskiem elektrolitycznym jest ciecz porowa betonu. Umożliwia ona przepływ prądu, wprawdzie słabego, ale wystarczającego do wywołania polaryzacji elektrochemicznej [1]. Jako kryterium ochrony katodowej w żelbecie wykorzystuje się pomiar potencjału wyłączeniowego, tj. określonego w czasie od 0,1 do 1,0 s po odłączeniu prądu ochrony katodowej, który powinien być mniejszy niż -720 mV względem chlorosrebrowej elektrody odniesienia i jednocześnie nie bardziej ujemny niż -1100 mV, ze względu na występowanie kruchości wodorowej oraz wielkość depolaryzacji zbrojenia [1].

Ochrona katodowa konstrukcji żelbetowych, będąca aktywną formą kreującą korzystne warunki środowiska wokół prętów i na ich powierzchni, jest stosowana w obiektach pracujących w bardzo trudnych warunkach środowiskowych, przede wszystkim narażonych na korozję chlorkową. Do obiektów tych zalicza się infrastrukturę na nabrzeżach morskich, mosty i wiadukty drogowe, specyficzne obiekty produkcyjne, infrastrukturę podziemną oraz stykającą się z wodą morską i słodką, w tym wszelkiego rodzaju zbiorniki na wodę. Norma PN-EN 12696:2012 [8] obejmuje zagadnienia wykonania ochrony katodowej z pominięciem problematyki projektowania. Przewiduje ona zastosowanie systemów anodowych z powłok organicznych przewodzących i metalowych, układanych na powierzchni betonu albo ze stabilizowanego tytanu w formie powierzchniowych siatek, pasków ciągłych lub siatkowych umieszczanych w bruzdach wyciętych na powierzchni betonu oraz w formie dyskretnych elektrod umieszczanych w bruzdach lub otworach w betonie.

Obecnie na rynku europejskim są dostępne gotowe rozwiązania systemowe materiałowo-technologiczne w zakresie ochrony katodowej konstrukcji żelbetowych, obejmujące na przykład [9]:

1.ochronę galwaniczną w postaci:

- powłoki cynkowej natryskiwanej na

gorąco na powierzchnię betonu

i punktowo łączonej ze zbrojeniem; - anod traconych umieszczanych w powierzchniowych bruzdach, w pobliżu zbrojenia (rozwiązania te są stosowane w przypadku małej intensywności oddziaływania czynników korozyjnych);

2.ochronę katodową w postaci:

- powierzchniowych siatek metalowych stanowiących katodę, pokrytych 2–3 warstwami tokretu; siatkami pokrywa się całą powierzchnię chronionego elementu konstrukcyjnego, rozwiązanie to stosuje się w przypadku konstrukcji już istniejących, silnie skarbonatyzowanych i z dużą zawartością chlorków, w których strefa skażenia nie dotarła jeszcze do stali zbrojeniowej;

- pasów z siatek tytanowych umieszczanych w bruzdach na powierzchni betonu, w sąsiedztwie prętów zbrojeniowych; system ten może być stosowany również w nowych konstrukcjach przez umieszczenie przed betonowaniem katod ochronnych na zbrojeniu;

- wewnętrznych, dyskretnych anod tytanowych umieszczanych w otworach lub bruzdach powierzchniowych, w sąsiedztwie zbrojenia; rozwiązanie jest stosowane w przypadku silnie zbrojonych konstrukcji, umożliwia ono również ochronę zbrojenia ułożonego głębiej;

- anod malowanych, do których wykonania wykorzystuje się organiczne farby przewodzące; rozwiązanie to stosuje się przy małej intensywności oddziaływania czynników korozyjnych, a ponadto sama powłoka ma ograniczoną trwałość, nieprzekraczającą 10 lat.

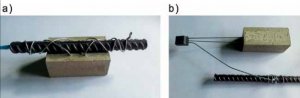

Fot. 1 Sposoby łączenia zbrojenia pręta zbrojeniowego z protektorem: a) bezpośredni, b) pośredni za pomocą kostki połączeniowej

Zastosowanie dyskretnych elektrod zatapianych w betonie to rozwiązanie z zakresu katodowej ochrony stali zbrojeniowej, które zostało opracowane w Polsce i od 2012 r. (rekomendacje techniczne ITB i IBDiM) jest stosowane w praktyce, zarówno w robotach remontowych, jak i obiektach nowo wznoszonych. Stosowane są specjalnie skonstruowane protektory (anody) cynkowe, łączone bezpośrednio lub pośrednio z prętami zbrojeniowymi. Wykorzystuje się tu schemat, w którym metal chroniony jest połączony z metalem o niższym potencjale w stosunku do potencjału metalu chronionego. Wówczas metal o niższym potencjale staje się anodą, na której zachodzą reakcje utleniania (korozji), a metal chroniony jest katodą i jest trwale chroniony.

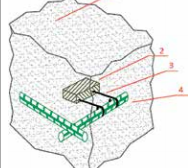

Rys. 2 Schemat układu ochrony protektorowej w żelbecie: 1 – beton, 2 – anoda: protektor np. cynkowy, 3 – przewodnik metaliczny, 4 – katoda: stal

Główne cechy ochrony katodowej z wykorzystaniem protektorów polskiej konstrukcji:

- antykorozyjna ochrona stali zbrojeniowej z możliwością zaplanowania czasu jej trwania;

- antykorozyjna ochrona stali zbrojeniowej uwzględniająca występowanie różnych klas środowisk od X0 do XA3;

- antykorozyjna ochrona stali zbrojeniowej natychmiast po podłączeniu protektora cynkowego;

- zwiększenie alkaliczności w strefie podłączenia protektora;

- możliwość stosowania zarówno w nowych, jak i remontowanych konstrukcjach;

- możliwość wyeliminowania podłączania źródła zasilania oraz systemów pomiarowych (rys. 2 i fot. 1).

W przypadku krajowych wyrobów protektor stanowi cynk (Zn 99,995%) o najwyższej dostępnej czystości, otoczony zaprawą mineralną o bardzo dużej alkaliczności. Przewody łączące protektor z metalem chronionym są wykonane z drutu stalowego ocynkowanego ogniowo. Sposoby łączenia protektorów ze zbrojeniem przedstawiono na fot. 1 i 2.

Fot. 2 Protektory zamontowane w konstrukcji metodą bezpośrednią

Ochrona katodowa z wykorzystaniem polskich protektorów cynkowych wykazuje bardzo sprawne działanie, przy powolnym utlenianiu rdzenia cynkowego, w obiektach stale bądź cyklicznie zanurzonych w wodzie. Ma na to wpływ dobre wypełnienie porów betonu cieczą, taki beton stanowi elektrolit w układzie pręt zbrojeniowy i protektor. W przypadku nowej konstrukcji dobór liczby protektorów zależy od średnicy i długości ochranianych prętów, klasy ekspozycji konstrukcji i prognozowanego czasu trwania ochrony katodowej. Ustalenie liczby protektorów najłatwiej dokonać przy użyciu kalkulatora dostępnego na stronie producenta.

Uwaga: artykuł ukazał się w nr.5/201 czasopisma „Inżynieria i Budownictwo”.

Piśmiennictwo

- W. Sokólski, Ochrona katodowa stali zbrojeniowej w betonie – aktualny stan technologii, zakres stosowania i wymagania normowe, „Ochrona przed korozją” nr 1/2011

- L. Czarnecki, P.H. Emmons, Naprawa i ochrona konstrukcji betonowych, Wydawnictwo Polski Cement, Kraków 2002,

- M. Gruener, Korozja i ochrona betonu, Arkady, Warszawa 1983,

- PN-EN 1504-9 Wyroby i systemy ochrony i napraw konstrukcji betonowych – Definicje, wymagania, sterowanie jakością i ocena zgodności – Część 9; Ogólne zasady dotyczące stosowania wyrobów i systemów,

- Controling corrosion of concrete reinforcements, System Foreva, Broszura R III 2,

- M. Jaśniok, A. Zybura, Zabezpieczenie i regeneracja zagrożonych korozją konstrukcji z betony. Elektrochemiczne odtworzenie ochronnych właściwości otuliny betonowej, cz. IV, „Przegląd Budowlany” nr 7-8/2007

dr inż. Lesław Hebda

Firma „Doradca Techniczny Dorota Hebda”

mgr inż. Marcin Majewski

TOP Building Sp. z o.o